Прилл или гранула? Какому карбамиду отдать предпочтение?

Карбамид или мочеви́на — одно из самых популярных азотных удобрений в сельском хозяйстве. Карбамид представляет собой белые кристаллы, растворимые в полярных растворителях, (химическая формула (NH2)2CO) с содержанием азота N - 46,2 - 46,4%. Ежегодное производство карбамида в мире составляет примерно 100 миллионов тонн.

Реакция Базарова из аммиака и углекислого газа при температуре 130—140 °C и давлении 200 атм.

Реакция Базарова из аммиака и углекислого газа при температуре 130—140 °C и давлении 200 атм. Существует два основных способа получения товарного карбамида — это приллирование и грануляция.

Способ приллирования заключается в охлаждении капель плава карбамида, находящихся в свободном падении, и их кристаллизации во встречном потоке охлаждающего воздуха. (От слова prill – комок, капля).

Способ грануляции сводится к распылению и последующему многократному наслаиванию плава карбамида на «затравочные» (твердые) частицы некондиционного продукта с образованием сферических гранул и последующему охлаждению их.

Для получения гранул азотных удобрений, в том числе и карбамида, в мировой практике наиболее распространен способ приллирования.

В конце ХХ века на рынке карбамида появился продукт, полученный способом гранулирования в «кипящем» слое и отличающийся по своим свойствам от приллированного. В настоящее время технологию гранулирования карбамида в «кипящем» слое предлагают фирмы «Stamicarbon», ТЕС, Jara и ряд других. Основным преимуществом гранулированного карбамида является более высокая прочность гранул и, соответственно, меньшая слёживаемость при транспортировке. Однако капитальные затраты на строительство установки гранулирования продукта в среднем в 1,5-1,8 раз выше, чем башни приллирования. Кроме того, установка гранулирования карбамида характеризуется также большей занимаемой площадью, наличием большого количества ретура (до 50% от выработки), сравнительно высокими энерго- иэксплуатационными затратами.

Тем не менее на сегодняшний день темпы роста мощностей гранулированного продукта превышают темпы роста приллированного.

Приллирование это наиболее простой способ получения товарного карбамида, заключающейся в охлаждении сферических капель расплава, находящихся в свободном падении, и их кристаллизации во встречном потоке охлаждающего воздуха. Данный способ получения карбамида прошел несколько стадий развития – от примитивного состояния до современного - высокотехнологического.

Первые, так называемые «старые» башни приллирования представляли собой железобетонные сооружения высотой до 40 м, оснащенные диспергатором плава для его разбрызнгивания, скребковым устройством для выгрузки продукта и вентиляторами для подачи в башню и отвода из нее охлаждающего воздуха. Требования времени выявили недостатки данных башен и определили основные направления развития способа приллирования:

- интенсификация процесса;

- улучшения качества получаемого продукта (снижение температуры получаемых прилл, увеличение их размера и прочности)

- снижение количества выбросов вредных веществ, таких как аммиак;

- увеличение производительности;

Начиная с 70-х годов ХХ века, многими фирмами взят курс на развитие способа гранулирования в кипящем слое. Данный способ получения товарных форм удобрений сводится к распылению и последующем многократному наслаиванию капель плава на затравочные (твердые) частицы некондиционного продукта (ретура) с образованием гранул по форме близкой к сферическому и последующему охлаждению последних.

В настоящее время, установки гранулирования как и башни приллирования, выпускают продукт высокого качества, каждый из которых занимает определенную нишу на рынке карбамида.

Технология получения приллированного карбамида

Современная башня приллирования представляет собой инженерно-техническое сооружение высотой до 114-ти метров и диаметром в 16 метров и более, в зависимости от производительности (до 2100 т./сутки и более), простое и надежное в эксплуатации.

В нижней части башни, практически по всему поперечному сечению устанавливается встроенный аппарат охлаждения прилл в кипящем слое с подводящими воздуховодами и дутьевыми вентиляторами для подачи воздуха в аппарат охлаждения. Над ним предусматриваются окна для подачи дополнительного количества атмосферного воздуха, а также, в случае необходимости, монтируется направляющий конус. В верхней части башни имеется перекрытие, в центре которого расположен центробежный разбрызгиватель с наложением на плав вибрации, позволяющий получать продукт монодисперсного состава с основным размером прилл 2,5-3.0 мм. Чуть ниже перекрытия располагаются окна для входа отработанного воздуха в очистное устройство. Очистка воздуха осуществляется в двух последовательно расположенных зонах. В первой отработанный воздух промывается раствором карбамида, распыляемым форсунками, каждая из которых помещена в цилиндрическую обечайку для более эффективного контакта фаз. После первой зоны очистки воздух проходит через два расположенных по ходу его движения слоя сеточных брызгоуловителей (вторая зона очистки) и за счет тяги выбрасывается в атмосферу через вытяжные трубы.

Ствол башни приллирования может быть выполнен из железобетона или металлоконструкции. В случае строительства башни с железобетонным стволом его бетонирование осуществляется методом скользящей опалубки с использованием специальных добавок, улучшающих прочностные свойства бетона.

Технология получения гранулированного карбамида

В настоящее время известны установки для получения гранулированного карбамида таких фирм, как Stamicarbon, TEC и др.

Установки гранулирования различных фирм имеют одинаковые стадии процесса и отличаются друг от друга в основном только конструкцией гранулятора.

Работа установки гранулирования карбамида в кипящем слое осуществляется следующим образом:

Плав карбамида с карбамидо-формальдегидной добавкой после узла выпаривания с помощью насосов подается в узел гранулирования в кипящем слое. Данный узел состоит из одного аппарата – гранулятора, имеющего два зоны: зону гранулирования и зону охлаждения. В зону гранулирования подаются «затравочные» частицы – ретур, представляющий собой некондиционный продукт после стадии классификации, плав карбамида после узла выпаривания и охлаждающий воздух. В данной зоне гранулятора происходит напыление капель плава карбамида на «затравочные» частицы посредством разбрызгивания последнего с помощью форсунок. При движении гранул по зоне гранулирования происходит постепенное увеличение их размера за счет многократного наслаивания пленок до достижения желаемого диаметра гранул. Затем гранулированный продукт поступает из зоны гранулирования в зону охлаждения. В этой зоне происходит охлаждение гранул до промежуточной температуры за счет подаваемого с помощью вентиляторов охлаждающего атмосферного воздуха. После охладителя гранулы карбамида посредством ковшового элеватора направляются на стадию классификации. На этой стадии происходит рассев частично охлажденного продукта по фракциям. Различают мелкую, крупную и фракцию с заданным размером гранул. Гранулы мелкой фракции после стадии классификации направляются в качестве ретура в гранулятор, а гранулы крупной - предварительно размалывают на валках и только потом направляют в гранулятор. Конечный продукт – гранулы с заданным размером – транспортируют на стадию окончательного охлаждения продукта. На данной стадии происходит охлаждение гранул хладагентом с температурой 7-10 градусов Цельсия. После охлаждения продукта до температуры 40-50 градусов Цельсия товарный карбамид отправляется на склад или отгрузку. Для очистки отработанного воздуха предусмотрены два скруббера. В первом происходит очистка воздуха после гранулятора, во втором – после предварительного и «хвостового» охладителя. Очистка воздуха в скрубберах осуществляется за счет промывки циркулирующим раствором карбамида.

Сравнительные характеристики и показатели работы установок приллированного и гранулированного карбамида

Каждый из продуктов, полученный данными способами имеет свои преимущества и недостатки. Сравнение способов производства товарного карбамида корректно проводить в диапазоне мощностей 1500-2000 т/сутки, поскольку именно в этом интервале работает большинство мощностей той или иной технологии.

Главным недостатком грануляции является многостадийность процесса получения продукта, вызванного образование большого количеством агломерированных частиц и гранул широкого спектра размеров в грануляторе кипящего слоя. Для получения монодисперсного состава товарного гранулированного карбамида необходимо проводить его классификацию с отсевом некондиционной фракции. Следствием данного обстоятельства является наличие в грануляционных установках большого кол-ва динамического оборудования, которое отсутствует в башнях приллирования, необходимого для классификации гранул с последующим размолом и возвратом ретура в гранулятор. Наличие в грануляции втрое больше, по сравнению с башней количества оборудования и его габариты вызывают необходимость освоения значительной площади земельного участка для грануляционной установки, капитальные затраты на строительство которой в 2,5-3 раза выше, чем на строительство одной башни приллирования, которые по высоте в два с половиной раза выше установок гранулирования. Некоторые башенные установки имеют высоту 114 метров, выдерживая землетрясения 9 баллов по шкале Рихтера и порывы ветра до 145 км/час, не каждая грануляционная установка сможет похвастаться такой стойкостью к катаклизмам.

Одним из преимуществ способа приллирования является возможность получения товарного карбамида без использования подачи в установку пара, хладагента для охлаждения продукта и формальдегид-содержащего вещества. Отсутствие подачи данных ресурсов в башню, а также в 3,5 раза меньшие затраты электроэнергии обуславливают более низкую себестоимость приллированного карбамида. В грануляции обязательна подача в плав карбамида формальдегид-содержащей добавки, которая в своем составе имеет канцерогенное вещество – формальдегид (*формальдегид - органическое соединение, бесцветный газ с резким запахом, хорошо растворимый в воде, спиртах и полярных растворителях, канцероген, токсичен, используется в т.ч. для бальзамирования). Что обуславливает дополнительные сложности по организации слива узла добавки, её хранения и подачи в плав, а также ограничивает область применения карбамида. Формальдегид-содержащая добавка относится ко второму классу опасности, а сам формальдегид к первому классу опасности веществ. Интенсивно образующаяся пыль карбамида в грануляторе кипящего слоя, а также «летящие» пары формальдегида предопределяют забивание этими веществами газоходов и оборудования. В результате чего необходимо проводить частые остановки на промывку грануляции примерно 1 раз в 2 месяца, а в башнях приллирования отложения карбамида практически отсутствуют, здесь промывку производят 1 раз в год во время остановки и проведения планового и капитального ремонта. Интенсивность отложений в установках обуславливает необходимость в штате ремонтно-обслуживающего персонала, так для грануляции он необходим, а башню приллирования может обслуживать один человек. На большинстве предприятий за процессом производства карбамида следят ЦПУ при помощи мониторов и локальных камер.

Основные стадии процесса производства карбамида

| Наименование стадии | Приллирование | Грануляция |

| Секция выпарки | + | + |

| Распыление плава | + | + |

| Охлаждение | + | + |

| Очистка | + | + |

| Классификация | - | + |

| Дробилки | - | + |

| Возврат ретура | - | + |

| Окончательное охлаждение | - | + |

Приллированный карбамид уступает гранулированному только в прочности гранул, однако прочные гранулы медленнее растворяются в почве, что может быть полезно для выращивания риса, но вряд ли целесообразно для овощей или зерновых.

По таким показателям как содержание азота, биурета, воды, температуре продукта эти две формы находятся в одной весовой категории.

Сферичность формы гранул хоть и не является нормируемым показателем, но служит существенным фактором при «сухом» тукосмешении и равномерности внесения удобрения в почву.

Гранулы не являются сферами, в то время как приллы имеют гладкую сферическую поверхность. С точки зрения устойчивости к механическим воздействиям при транспортировке и хранении приллированный и гранулированный продукт достаточно близки. Что касается выбросов вредных веществ в атмосферу, то здесь стоит отметить следующее: при фактическом равенстве расходов воздуха, подаваемого в установки выбросы карбамида после них, находятся примерно на одном уровне, а вот выбросы аммиака, более, чем в три раза меньше с башен приллирования, чем с установок гранулирования.

Гранулированный карбамид появился на рынке в конце прошлого века, и его цена превышала приллированный продукт. За последние годы разница в цене между тем и другим продуктом изменилась. При вводе новых крупных мощностей на Ближнем Востоке и Азии предложение на рынке гранулированного карбамида превысило его спрос. Уменьшение доли приллированного немного увеличило его цену и спрос.

В настоящее время наблюдается фактическое равенство цен на прилл и гранулу. По всей видимости, здесь существенную роль играет тот фактор, что не во всех областях применения карбамида может быть использован гранулированный продукт. Прежде всего из-за невозможности его получить без формальдегид-содержащей добавки, а также увеличенной прочности гранул. Такие недостатки гранулированного карбамида ощутили в большинстве своем производители карбамидных смол фармацевтического производства и ряда др. Вряд ли возможно использование гранулированного карбамида с добавкой формальдегида для производства раствора AdBlue, снижающего токсичность автомобильных выхлопов, кстати перспективный рынок карбамида для производства этого продукта и оценивается в миллионы тонн.

Установки приллированного карбамида строят в широком диапазоне мощностей от 600 до 2 100 тонн в сутки и более, а вот установки грануляции производительностью 1 500 тонн в сутки и ниже недостаточно эффективны из-за высоких удельных капитальных и эксплуатационных затрат.

Показатели качества товарного продукта

| Показатель | Приллирование | Грануляция |

| Готовый продукт | ||

| Содержание азота, % | 46,2-46,4% | Не более 46,2% |

| Содержание биурета, % | 0,8-1,0% | 0,8-1,0% |

| Содержание воды, % | 0,35-0,5 | 0,35-0,5 |

| Основная фракция, мм | 2,5-3,0 | 2,0-4,5 |

| Содержание основной фракции, вес, % | Не менее 95 | Не менее 95 |

| Статическая прочность прилл, гранул, кгс/гранулу | 1,0-1,3 для dгр.=3,0 мм | 3,0-3,5 для dгр.=3,0 мм |

| Температура продукта, оС | 40-50 | 40-50 |

| Форма продукта | сферическая | Не сферическая |

Технико-экономические показатели

| Подача ресурсов в установку | Башня приллирования | Установка гранулирования |

| Пар на технологию, т/т | 0 | 0,5-0,12 |

| Пар на упаривание раствора из очистного устройства установки, т/т | 0,01-0,02 | 0,035-0,045 |

| Формальдегид-содержащая добавка в плав, кг/т | 0 | 5,0-8,0 |

| Количество ретура, % от производительности | 0 | Не менее 50 |

| Электроэнергия, кВт/т | 15-18 | 30-60 |

Таким образом, при фактическом равенстве цен на продукцию, капитальные затраты на проект грануляции будет выше.

Около 70% карбамида в мире производится в виде прилл, а не гранул, современные технологии позволяют получать продукт в башнях приллирования гораздо лучшего качества, приллы имеют в два раза большую прочность, чем приллы прошлого века около 1,0-1,2 кгс/гранулу против) 0,5-0,6 кгс/гранулу и более крупный размер основной фракции 2,5-3,0 мм против 1,0-2,0 мм.

Производственные установки гранулирования в кипящем слое менее привлекательны и технологичны, чем башни приллирования, которые являются превосходным средством для получения качественной товарной формы карбамида.

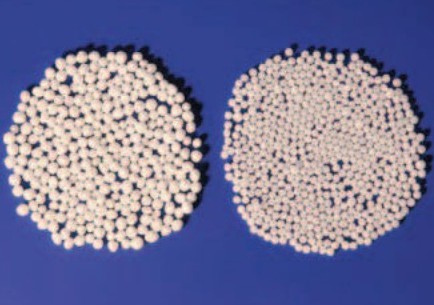

Приллированный и гранулированный карбамид. Форма гранул (слева) прилл (справа)

Приллированный и гранулированный карбамид. Форма гранул (слева) прилл (справа)Весь карбамид, который в настоящее время производится в Украине - приллированный. Украина одна из мировых сельскохозяйственных держав, страна является мировым лидером по экспорту масличных и занимает третье место в мире по экспорту зерновых культур. Украинские заводы по производству минеральных азотных удобрений имеют прямое отношение к таким сельскохозяйственным результатам и могут полностью обеспечивать внутренее потреблениеазотных удобрений. Имея возможность постоянной обратной связи с сельхозпроизводителем на внутреннем рынке, украинские заводы научились производить высококачественные минеральные удобрения и предлагать достойный, проверенный временем, почвой климатическими и ментальными особенностями продукт, который способен давать превосходные результаты.пі

#підтримайвітчизняноговиробника#купуйукраїнське#

Материал подготовила Калибина Екатерина, автор проекта AGROTRADE CLUB

Агротрейд Клуб - оперативна галузева інформація для Вашого бізнесу!